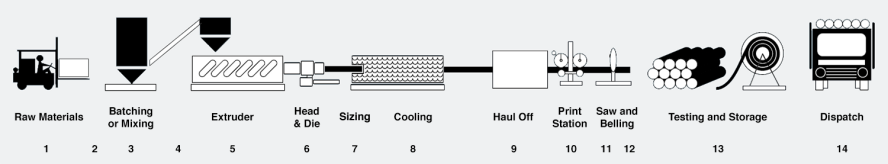

I utgangspunktet er PVC-produkter dannet av rå PVC-pulver eller forbindelser ved en prosess med varme og trykk.De to hovedprosessene som brukes i produksjonen er ekstruderingsstøping.

Moderne PVC-behandling involverer høyt utviklede vitenskapelige metoder som krever presis kontroll over prosessvariabler.Polymermaterialet er et frittflytende pulver, som krever tilsetning av stabilisatorer og prosesshjelpemidler.Formulering og blanding er kritiske stadier av prosessen, og stramme spesifikasjoner opprettholdes for innkommende råvarer, batching og blanding.Maten til ekstruderings- eller støpemaskinene kan være direkte, i form av "tørr blanding", eller forhåndsbehandlet til en granulær "blanding".

Ekstrudering

Polymer og tilsetningsstoffer (1) veies nøyaktig (2) og behandles gjennom høyhastighetsblandingen (3) for å blande råvarene til en jevnt fordelt tørrblandingsblanding.En blandetemperatur på rundt 120°C oppnås ved friksjonsvarme.På forskjellige stadier av blandingsprosessen smelter tilsetningsstoffene og belegger gradvis PVC-polymergranulene.Etter å ha nådd ønsket temperatur, blir blandingen automatisk tømt inn i et kjølekammer som raskt reduserer temperaturen til rundt 50°C, og dermed tillater blandingen å transporteres til mellomlager (4) hvor jevn temperatur og tetthetskonsistens oppnås.

Hjertet i prosessen, ekstruderen (5), har en temperaturkontrollert, soneinndelt sylinder der presisjons-"skruer" roteres.Moderne ekstruderskruer er komplekse enheter, nøye utformet med varierende bevegelser for å kontrollere kompresjonen og skjæringen, utviklet i materialet, under alle stadier av prosessen.Den doble motroterende skruekonfigurasjonen som brukes av alle store produsenter tilbyr forbedret prosessering.

PVC-tørrblandingen doseres inn i fatet og skruene, som deretter konverterer tørrblandingen til den nødvendige "smelte"-tilstanden, ved varme, trykk og skjærkraft.Under sin passasje langs skruene passerer PVC gjennom en rekke soner som komprimerer, homogeniserer og ventilerer smeltestrømmen.Den siste sonen øker trykket for å ekstrudere smelten gjennom hodet og dysesettet (6) som er formet i henhold til størrelsen på røret som kreves og strømningsegenskapene til smeltestrømmen.Når røret forlater ekstruderingsdysen, dimensjoneres det ved å passere gjennom en presisjonsdimensjoneringshylse med eksternt vakuum.Dette er tilstrekkelig til å herde det ytre laget av PVC og holde rørdiameteren under sluttkjøling i et kontrollert vannkjølingskamre (8).

Røret trekkes gjennom dimensjonerings- og kjøleoperasjonene av avtrekkeren eller avtrekkeren (9) med konstant hastighet.Hastighetskontroll er svært viktig når dette utstyret brukes fordi hastigheten som røret trekkes med vil påvirke veggtykkelsen til det ferdige produktet.Ved gummiringleddet rør bremses avføringen ned med passende intervaller for å gjøre røret tykkere i området rundt muffen.

En in-line printer (10) merker rørene med jevne mellomrom, med identifikasjon i henhold til størrelse, klasse, type, dato, standardnummer og ekstrudernummer.En automatisk kappesag (11) kutter røret til ønsket lengde.

En klokkemaskin danner en muffe på enden av hver rørlengde (12).Det er to generelle former for stikkontakter.For gummiringleddet rør brukes en sammenleggbar dor, mens en vanlig dor brukes til løsemiddelskjøtede muffer.Gummi ringrør krever en avfasning på tappen, som utføres enten på sagstasjonen eller klokkeenheten.

Det ferdige produktet lagres i oppbevaringsområder for inspeksjon og endelig laboratorietesting og kvalitetsaksept (13).All produksjon er testet og inspisert i henhold til den aktuelle australske standarden og/eller spesifikasjonene til kjøperen.

Etter inspeksjon og aksept lagres røret i påvente av endelig utsendelse (14).

For orienterte PVC-rør (PVC-O) følges ekstruderingsprosessen av en ekstra ekspansjonsprosess som foregår under veldefinerte og nøye kontrollerte temperatur- og trykkforhold.Det er under ekspansjonen at den molekylære orienteringen, som gir den høye styrken som er typisk for PVC-O, oppstår.

Innleggstid: 21. desember 2022